PULSALYS a pris le train de la fabrication additive

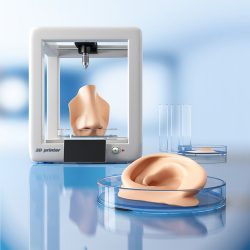

25 September 2018Sur des marchés encore peu matures, où l’on rencontre différents verrous technologiques, la fabrication additive frappe à la porte des industriels dans nombreux secteurs. Les possibilités infinies de la fabrication 3D révolutionnent ainsi les pratiques industrielles et elle entre dans le quotidien des citoyens sous de multiples formes. Plusieurs laboratoires académiques sont à la pointe sur la thématique, prêts à relever les nombreux défis technologiques, et PULSALYS a à cœur de les soutenir pour viser le transfert des technologies auprès des industriels, et in fine une mise à disposition pour les consommateurs. Des résines ultrasensibles du Laboratoire de chimie de l’ENS au dispositif d’électrofilage contrôlé du Laboratoire des Multimatériaux et Interfaces (LMI) ou du fil guide du Laboratoire de Génie Electrique et de Ferroélectricité (LGEF), tour d’horizon du portefeuille des technologies « fabrication additive ».

parole à florent bouvier

« Notre portefeuille de projets dans le domaine de la fabrication additive s’est construit au fil de l’eau, en évaluant et en investissant sur des projets à fort potentiel, issus de laboratoires transdisciplinaires, et qui doivent faire leur preuve dans l’industrie » explique Florent Bouvier, Chargé de Développement chez PULSALYS. A noter que le premier brevet de la « série » portait sur une technologie de fil guide électro actif développé par le Laboratoire de Génie Electrique et de Ferroélectricité (LGEF) en partenariat avec les Hospices Civils de Lyon, et que ce sont aujourd’hui 5 familles de brevets qui sont déposées. « La logique de portefeuille de technologies est donc particulièrement intéressante, autant pour maturer des projets multi-applications que pour transférer des grappes de technologies à un industriel capable de pénétrer ces marchés » défend Florent Bouvier.

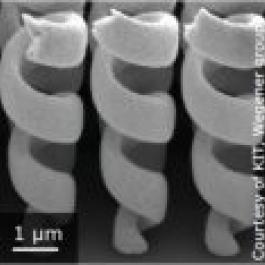

Parmi les nombreux défis à relever figure notamment la production à grande échelle. Par exemple pour les résines ultrasensibles destinées à la micro-fabrication, il s’agit aujourd’hui de passer de preuves de concept « labo » à des démonstrateurs répondant au cahier des charges de l’industrie.

Des résines 3D au laboratoire de chimie de l’ENS

L’invention porte sur une résine photopolymérisable, très sensible et activable sous rayons laser de faible puissance, destinée à la fabrication additive haute résolution. La particularité de la résine développée par les chercheurs Patrice Baldeck (photo, à gauche) et Akos Danyasz (photo, à droite) au sein du Laboratoire de Chimie de l’ENS est d’utiliser des photoinitiateurs innovants permettant de réaliser une polymérisation très locale. L’idée poursuivie est qu’en utilisant un projeteur d’images 2D ou 3D (ou hologramme), le laser devrait pouvoir polymériser simultanément des points contenus dans le volume de matière polymérisable. Autrement dit, l’impression multiplans serait alors envisageable …ouvrant l’univers des possibles pour la micro-impression 3D d’objets. Consciente du potentiel unique de la technologie développée, PULSALYS conduit un programme de co-maturation avec une société spécialisée dans la fabrication de machines de microimpression 3D [Lire Microlight3D championne de la micro-fabrication additive. Parallèlement la SATT recherche activement des partenaires industriels intéressés par ces résines pour la fabrication de pièces de plus grande dimension (supérieure à 50 mm3).

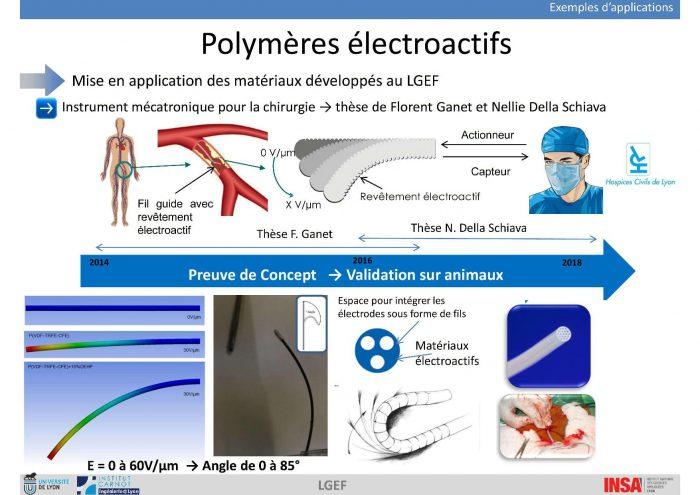

Des polymères particuliers au LGEF de l’INSA

Les polymères (PVDF) modifiés mis au point par le Laboratoire de Génie Electrique et de Ferroélectricité (LGEF) apportent grâce à leur formulation inédite, des propriétés électrostricives fortement améliorées. Mis en œuvre sous forme de films mono ou multi couches par des procédés industriels « classiques » (roll to roll, sérigraphie ou jet d’encre 2D ou 3D), ces polymères fluorés électro-actifs se transforment en éléments sensibles de capteurs ou actionneurs, pour des applications aéronautiques ou biomédicales.

Le fil guide électro-actif développé pour la chirurgie aortique en est un excellent exemple [voir illustration ci-contre]. Ces polymères et les compétences du laboratoire ouvrent la voie prometteuse de l’impression 4D ! Le Dr Nellie Della Schiava évoque le projet de fil guide développé avec le LGEF pour la chirurgie vasculaire. Voir la vidéo (à 7’30)

PULSALYS recherche des partenaires industriels qui souhaiteraient s’associer aux projets en cours, ou travailler sur de nouveaux cas d’usage rencontrant des verrous technologiques ».